- Le Groupe SEB

- La politique de développement durable

- L’écoconception des produits

- Les matières premières

- La réparabilité des produits

- Et maintenant le B to B

- La seconde vie des produits

- La location

- Le recyclage en fin de vie

- L’écopackaging circulaire

- Les produits concernés

- Vers l’étape 2 de la modularité ?

- Faire bénéficier les clients d’hier des progrès d’aujourd’hui

- La labellisation des réparateurs

- Comment développer le réseau de réparateurs ?

- Trouver des réparateurs en interne ?

- Les risques de l’autoréparation

- L’adhésion des distributeurs

Exposé de Joël Tronchon

J’ai débuté ma carrière à la Fondation agir contre l’exclusion, ce qui m’a amené à travailler dans les banlieues de Marseille et de Paris, notamment à Vaulx-en-Velin. Je suis ensuite allé apprendre la gestion des ressources humaines chez L’Oréal et chez Casino, avec un parcours à la fois en France et à l’international. En 2008, je suis devenu DRH de Tefal, puis directeur du développement durable du Groupe SEB en 2011. Je connaissais bien les questions économiques et sociales, mais c’est avec les gens de métier de SEB que je me suis formé aux problématiques environnementales. J’ai alors acquis la conviction que l’économie circulaire était un sujet d’avenir.

Le Groupe SEB

Le Groupe SEB vend, en moyenne, 12 produits par seconde, soit 350 millions de produits par an. Il s’agit d’appareils électriques (cafetières, aspirateurs, friteuses, robots ménagers…), mais aussi de poêles, casseroles ou cocottes-minute.

Les quatre marques du Groupe les plus connues sont Tefal, Rowenta, Krups et Moulinex, auxquelles s’ajoutent des marques régionales comme Supor en Chine ou Imusa en Amérique latine. La marque SEB proprement dite est connue surtout en France, à propos des cocottes-minute, vendues essentiellement dans notre pays et en Europe.

Au total, le Groupe emploie 34 000 salariés et réalise un résultat opérationnel d’activité de 740 millions d’euros. Il possède 42 sites industriels dans le monde, dont 12 en France, ce qui est assez exceptionnel dans notre secteur d’activité. Une grande partie de nos concurrents sous-traitent tout ou partie de leur production, alors que nous assurons la totalité du développement de nos produits et que nous fabriquons dans nos usines les trois quarts de ce que nous vendons. Le dernier quart est produit en Asie, en Europe ou en Amérique latine.

Nous sommes présents dans 150 pays, avec une répartition à peu près égale entre pays matures et pays émergents. Nous sommes le leader de notre secteur dans plus de 25 pays.

La politique de développement durable

La politique de développement durable du Groupe SEB comprend quatre grands axes.

Le premier, Respect des personnes, recouvre tout ce qui a trait à l’éthique, aux droits de l’homme, à une politique sociale responsable.

Le deuxième, Innovation durable, se subdivise en deux sous-thèmes : Cuisiner sain et durable, avec l’objectif de rendre accessible à tous une alimentation faite maison, saine et savoureuse ; et Mieux vivre chez soi, avec notamment des projets de design inclusif, permettant à chacun d’utiliser facilement les appareils quels que soient son âge et sa santé.

L’axe Agir pour le climat porte sur la lutte contre le réchauffement climatique à travers une stratégie bas carbone. Dans notre Groupe, cet axe recouvre l’écoconception, l’écoproduction, l’écologistique et le fait de proposer des environnements de travail écologiques.

Plus original est notre quatrième axe, Révolution circulaire, qui consiste à réinventer nos produits et services afin de les inscrire dans l’économie circulaire, et ce à toutes les étapes de leur cycle de vie : conception, choix des matières premières, fabrication/transformation, distribution, usage et fin de vie. Nous bénéficions pour cela d’un atout majeur, le fait de maîtriser la plus grande partie de notre production. En effet, il est très difficile de se lancer dans l’éco-innovation et de proposer des produits réparables ou recyclables lorsque vous n’avez pas d’usines en propre et ne maîtrisez pas vos processus de fabrication.

L’écoconception des produits

Les “boucles” de l’économie circulaire sont difficiles à mettre en place lorsque les produits n’ont pas été pensés, dès le départ, pour s’inscrire dans ce processus. C’est pourquoi nous consacrons beaucoup d’efforts à cette phase amont et nous avons défini un cahier des charges très précis sur les critères d’écoconception de nos produits.

Le premier de ces critères est la recyclabilité en fin de vie. Il y a vingt ans, nos produits comprenaient beaucoup de matériaux différents et, notamment, beaucoup de plastiques en mélange, ce qui les rendait difficiles à recycler. Au fil des années, nous avons supprimé les matières mélangées et réduit le nombre de matières à l’intérieur d’un même produit.

De même, beaucoup de pièces étant collées entre elles et non vissées, il était très compliqué de les désassembler, que ce soit pour les réparer ou pour les recycler. Nous avons adopté une conception modulaire qui permet de remplacer l’élément tombé en panne sans toucher au reste. Pour cela, nous avons dû revoir entièrement la conception de tous nos produits, ce qui nous a pris plusieurs années ! Cela entraîne également des surcoûts, car visser des éléments demande davantage d’opérations industrielles que les coller, par exemple.

L’écoconception vise aussi à rendre nos produits durables. La qualité était un concept très en vogue dans les années 1980 et 1990. Dans les années 2000, marquées par le déferlement des produits low cost fabriqués en Asie, cette notion a été quelque peu oubliée. Aujourd’hui, elle revient en force comme un élément de différenciation. Peut-être avez-vous entendu parler, récemment, des aspirateurs vendus par une enseigne de hard-discount au prix de 80 euros, qui ont dû être rappelés, car ils présentaient le gros défaut de pouvoir s’enflammer lors de la recharge des batteries ou de leur utilisation ? Ce n’était pas une surprise pour nous, car nous procédons à l’analyse détaillée des produits de la concurrence et nous sommes en mesure de prédire que telle pièce ne va pas durer plus de six mois et que telle autre présentera un problème de sécurité… Une partie de la clientèle a compris qu’il pouvait être intéressant de payer plus cher pour un produit de qualité, réparable et d’une durée de vie de dix ou quinze ans, voire davantage. Il y a cinq ans encore, la plupart des gens ne raisonnaient pas de cette façon, mais, désormais, le changement d’état d’esprit est perceptible et cela peut rendre optimiste, même si la bataille est loin d’être gagnée.

Notre cahier des charges de l’écoconception comprend aussi l’obligation de recourir à un certain pourcentage de matières recyclées, qu’il s’agisse d’inox, d’aluminium ou de toutes les sortes de plastiques, pour avoir droit au label “produits écoconçus” que nous sommes en train d’élaborer.

Nous privilégions également l’écopackaging, c’est-à-dire le recyclage des emballages, en sachant que, parmi toutes les matières premières que nous achetons, celle qui représente les plus gros volumes n’est pas le plastique destiné à la fabrication des produits, mais le carton utilisé pour les emballages !

Enfin, l’écoconception concerne également l’efficacité énergétique des produits, même si cela ne relève pas directement de l’économie circulaire.

Les matières premières

Recourir à des matières premières recyclées est relativement facile en Europe, et notamment en France, où les leaders mondiaux du traitement des déchets que sont Véolia et Suez nous proposent des matières premières recyclées de très bonne qualité. Dans d’autres pays, il n’est pas évident de s’assurer qu’elles ne comportent pas de substances nocives. En Asie, par exemple, il existe très peu de filières de recyclage structurées et qualitatives. Nous venons de conclure un partenariat avec un fournisseur de plastiques recyclés en Chine, mais, jusqu’alors, nous préférions ne pas recourir à ces produits, faute de garantie suffisante sur leur qualité environnementale.

Une deuxième difficulté consiste à industrialiser ces matières recyclées et à faire en sorte que le résultat soit aussi qualitatif, en ce qui concerne l’aspect ou la robustesse, qu’avec de la matière vierge. Désormais, nous sommes capables de produire des machines à café, des aspirateurs ou des poêles en matériaux recyclés qui sont aussi beaux, brillants et solides que les autres. Parvenir à ce résultat nous a demandé deux ans de R&D avec nos fournisseurs de plastiques et de métaux, et cela a également exigé le remplacement de tous les moules de plasturgie. Le grand avantage est que le recours aux matières recyclées permet une économie spectaculaire sur les émissions de carbone, de l’ordre de 70 % pour les plastiques et jusqu’à 90 % pour l’aluminium.

L’objectif que nous nous sommes fixé est d’introduire 50 % de matières recyclées, d’ici 2023, dans tous nos produits et dans nos packaging. Nous en sommes déjà à 34 %.

À ceci s’ajoute le fait que nous recyclons également la matière lors du cycle de fabrication. Tous les rebuts et les déchets plastiques liés, par exemple, au détourage des pièces sont directement réintroduits dans le process de fabrication.

La réparabilité des produits

Un autre grand thème de l’économie circulaire est la réparabilité des produits. Nous avons commencé à nous y intéresser au début des années 2000, lorsque les hypermarchés ont été envahis par les produits électroménagers venus d’Asie, deux ou trois fois moins chers que les nôtres. Tenter de se battre sur les prix paraissait voué à l’échec. Nous aurions détruit de la valeur au fil des ans et, à terme, nous aurions dû jeter l’éponge.

Avec Alain Pautrot, directeur de la satisfaction des consommateurs du Groupe, nous sommes allés présenter au comex l’idée de sortir de cette situation par le haut, à la fois en intensifiant la R&D, afin de proposer des produits innovants à forte valeur ajoutée, et en démontrant que la qualité, la durabilité, et donc la réparabilité de nos produits constitueraient une valeur ajoutée justifiant leur prix plus élevé. À l’époque, nous mettions surtout en avant l’argument économique, c’est-à-dire le fait qu’un produit qui dure plus longtemps coûte, en définitive, moins cher qu’un produit low cost, mais peu durable. L’argument selon lequel cette démarche était également positive pour l’environnement pesait beaucoup moins qu’aujourd’hui.

Retour aux sources

Chez SEB, l’idée de réparer les produits n’était pas nouvelle. Pour la petite histoire, avant que le fondateur du Groupe, Antoine Lescure, ouvre son atelier de ferblanterie à Selongey, près de Dijon, il était rétameur, c’est-à-dire qu’il passait dans les villages pour réparer les poêles et casseroles. Par ailleurs, le produit emblématique du Groupe dans les années 1950, celui qui a permis son succès et son décollage, à savoir la cocotte-minute, est l’un des plus simples à réparer. Nous conservons encore des pièces détachées de modèles des années 1950 et nous savons les réparer ! La notion de réparabilité était donc dans notre ADN.

Convaincre les dirigeants

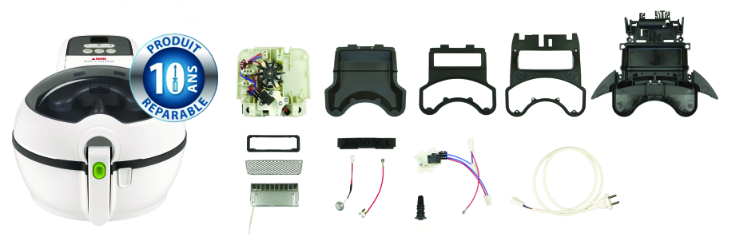

L’accueil de cette idée par les différents dirigeants a cependant été contrasté. Les directeurs de la production et de la R&D comprenaient l’intérêt stratégique de notre proposition ; ceux du commerce et du marketing, beaucoup moins. Pour eux, le Groupe était en bonne santé et il n’y avait pas d’urgence à prendre un tel virage. Ils mettaient en avant les surcoûts à envisager pour fabriquer des produits de meilleure qualité et réparables, ou encore pour stocker des pièces détachées, sans garantie de retour sur cet investissement. Ils s’inquiétaient aussi du fait que communiquer sur la réparabilité puisse induire l’idée que nos produits tombaient davantage en panne que ceux des concurrents, crainte qui s’est avérée tout à fait infondée. Plus globalement, ils redoutaient que tout cela soit très difficile à comprendre par nos clients et que ces derniers ne s’intéressent pas à ces questions. Pour eux, les consommateurs n’étaient pas prêts. Or, nous avions réalisé une étude montrant qu’au contraire, un logo “Produit réparable 10 ans” constituerait un vrai levier de préférence d’achat chez les consommateurs.

Surtout, les commerciaux mettaient en avant le risque de vendre moins de produits si ceux-ci avaient une durée de vie plus longue. Cet argument nous est souvent opposé, mais il est trompeur. Il n’aurait de sens que dans le cas où nous n’aurions aucun concurrent et où nous ne fabriquerions qu’un seul type de produits. En réalité, lorsqu’un consommateur achète un produit de la marque X et que celui-ci tombe en panne, il y a peu de chance qu’il rachète de sitôt un produit de la même marque et, a fortiori, le même produit. Au contraire, lorsqu’il a une expérience positive avec un robot, par exemple, il va vraisemblablement choisir la même marque pour acheter les autres produits dont il a besoin, tels qu’une friteuse ou un aspirateur.

Il se trouve que notre président a soutenu la démarche de réparabilité. Le fait que les actionnaires familiaux détiennent 60 % des droits de vote a certainement joué aussi : ce sont des actionnaires de long terme, qui peuvent envisager des retours sur investissement à cinq ou dix ans. Par chance également, la R&D et la production étaient favorables à ce concept. Or, une grande partie des défis à relever leur incombait…

R&D et pièces détachées

Le Groupe s’est engagé dans un gros effort de R&D. Aujourd’hui, 94 % de nos appareils électriques sont estampillés Produit réparable 10 ans. Ce logo a été lancé en 2015 et, dans les mois qui viennent, nous allons passer, sur le territoire français, à un engagement de quinze ans. Il s’agit d’ailleurs d’un minimum : les dix ou quinze ans sont garantis à partir du moment où nous arrêtons la production, donc, comme certains appareils sont produits pendant de nombreuses années, l’engagement peut porter sur des durées bien plus longues.

Garantir la réparabilité des produits nécessite de stocker des pièces détachées en grande quantité, de façon à ce qu’elles soient très rapidement accessibles. Une de nos usines, située à Faucogney-et-la-Mer, en Haute-Saône, est entièrement dédiée à cette mission. Elle stocke 7 millions de pièces détachées et les envoie partout dans le monde. Une partie de celles qui ne sont pas conservées, car trop rarement demandées, peuvent être produites à la demande, en fabrication additive.

Là encore, c’est un atout pour nous que de maîtriser notre fabrication, car il est délicat de demander à un sous-traitant de stocker et gérer de grands volumes de pièces détachées. Par ailleurs, le sous-traitant en question peut disparaître au bout de quelques années et, dans ce cas, la promesse de réparabilité ne peut être tenue.

Construire un réseau de réparateurs

Pour garantir la réparabilité des produits, encore faut-il disposer de réparateurs et que ceux-ci soient correctement formés. En effet, il ne s’agit pas de laisser réparer nos produits par l’économie grise ou le marché noir, ne serait-ce que pour des raisons de sécurité. Une cocotte-minute mal réparée peut se transformer en bombe et, in fine, c’est le fabricant qui reste responsable du risque engendré pour le consommateur.

Nous nous sommes donc mis à référencer des réparateurs partout dans le monde. Nous pouvons désormais compter sur un réseau de 6 200 réparateurs formés et agréés par SEB, dont nous vérifions régulièrement le professionnalisme. Ce partenariat est gagnant-gagnant, car, en général, les réparations de produits de nos différentes marques représentent une part importante de leur chiffre d’affaires. Nous générons ainsi de nombreux emplois qui sont, par définition, non délocalisables.

Le forfait réparation

L’un des freins à la réparation est le fait, pour le client, de ne pas savoir combien celle-ci va lui coûter. Or, au-delà d’un coût supérieur à 50 % du prix d’achat, les consommateurs n’ont plus envie de faire réparer leur produit. Nous avons donc imaginé un forfait réparation dont le montant correspond à environ un tiers du coût du produit neuf et couvre l’ensemble de la réparation, pièces et main-d’œuvre. Contrairement à l’extension de garantie, le consommateur n’y recourt que lorsque son appareil tombe en panne. Une fois qu’il a souscrit ce forfait sur le site Internet de la marque (SEB, Rowenta ou Moulinex), il se rend avec son produit chez le réparateur de son quartier.

Ce dispositif, sur lequel nous ne réalisons pas de marge, rencontre un grand succès et permet non seulement de démocratiser la réparation, mais aussi de soutenir nos réparateurs. Nous avons calibré cette offre pour qu’elle leur attire des clients tout en leur permettant de gagner décemment leur vie.

Quant aux pièces détachées, nous les vendons à prix coûtant. Le calcul des fabricants de gros électroménager qui les facturent à des prix pharaoniques nous paraît une erreur. Pour nous, la réparation doit rester un service et non devenir une source de marge. De toute façon, plus les pièces détachées coûtent cher, moins les gens réparent et plus les marges liées à la réparation diminuent. D’ailleurs, des start-up commencent à être créées avec pour objectif de contrecarrer le coût excessif des réparations du gros électroménager.

RépareSeb

Nous avons également lancé une petite innovation riche d’un grand potentiel, RépareSeb. Il s’agit d’une “joint-venture sociale”, c’est-à-dire d’une entreprise co-opérée par un grand groupe, SEB, qui détient 49 % des parts du capital, et par une entreprise d’insertion, en l’occurrence le groupe Ares, qui lui en détient 51 %. La boutique RépareSeb a ouvert ses portes depuis quelques mois à la porte de la Chapelle, à Paris. Elle rencontre déjà un grand succès et va bientôt être inaugurée officiellement avec la Mairie de Paris. Elle assure la réparation des appareils électriques et, à terme, vendra des produits d’occasion reconditionnés. Les salariés, en insertion professionnelle, sont actuellement au nombre de sept et devraient être une trentaine à terme. D’autres boutiques RépareSeb devraient ouvrir en France pour pallier le déficit de réparateurs, développer ce modèle économique, mais également assurer un rôle de formation. Aujourd’hui, si le groupe Fnac Darty veut recruter 500 réparateurs en France, il aura beaucoup de mal à les trouver. L’intérêt du partenariat avec Ares est que ses entreprises d’insertion, qui ne peuvent conserver leurs salariés au-delà de deux ans, vont pouvoir fournir de la main-d’œuvre à tous les distributeurs qui en ont besoin.

Et maintenant le B to B

Jusqu’ici, le Groupe SEB se positionnait uniquement dans la vente au grand public. Depuis peu, nous avons fait notre entrée dans le B to B, en rachetant le leader mondial des machines à café professionnelles, WMF, une marque allemande. Les machines WMF coûtent jusqu’à 8 000 euros, ce qui facilite la mise en place d’une économie circulaire. Il est, en effet, plus facile de recycler les composants d’un produit de cette valeur que ceux d’un mixeur à 15 euros.

La seconde vie des produits

La seconde vie des produits est un autre domaine de l’économie circulaire, encore un peu en friche, mais sur lequel nous progressons très vite.

Nous avons, par exemple, développé aux États-Unis un programme baptisé Encore qui nous a permis de remettre à neuf plus de 5 000 poêles professionnelles de la marque All-Clad, vendues au prix de 100 dollars. Leur remise à neuf consomme 95 % d’énergie en moins que la fabrication d’une poêle neuve. Après les avoir récupérées et les avoir remises en forme, rechapées et polies, nous les renvoyons à leurs propriétaires ou nous les revendons à 50 % du prix du neuf.

Nous sommes également en train de finaliser avec l’ADEME (Agence de la transition écologique) le business model d’un système de rechapage qui sera mis en œuvre dans notre usine Tefal de Rumilly et nous permettra de donner une deuxième vie à nos poêles et casseroles.

Par ailleurs, depuis 2016, nous confions chaque année à la fédération Envie, un autre groupe d’insertion, environ 10 000 petits appareils d’électroménager en retour service après-vente, qui auraient dû être jetés. Ces produits sont diagnostiqués, réparés et revendus sous garantie, en général à 50 % de leur prix initial, à des personnes aux revenus modestes.

La location

À Paris, après les épisodes de canicule, on voit des ventilateurs en parfait état de fonctionnement jetés dans les rues : leurs propriétaires, n’ayant pas de place chez eux, préfèrent s’en séparer et en racheter quand le besoin s’en fera à nouveau sentir, ce qui est une aberration à la fois économique et environnementale.

Ceci nous a conduits à proposer à la location des appareils que l’on utilise rarement, par exemple les appareils à raclette, ce qui relève de l’économie circulaire au titre de l’économie de la fonctionnalité, cette dernière reposant sur l’usage d’un produit plutôt que sa possession.

Un autre intérêt de la location est de permettre de tester un produit chez soi avant de l’acheter, par exemple un robot cuiseur multifonction comme le Companion ou un robot pâtissier comme le Cookeo.

Avec, à nouveau, le soutien de l’ADEME, nous avons créé un site, Eurêcook !, permettant de réserver les appareils et lancé un partenariat avec Monoprix, pour permettre aux consommateurs de les retirer et de les restituer dans les magasins de l’enseigne, ainsi qu’un partenariat avec RépareSeb pour assurer leur reconditionnement.

Il faut cependant avouer que, pour le moment, ce dispositif n’a pas vraiment décollé. Dans un domaine aussi nouveau que l’économie circulaire, il faut accepter de prendre des risques et de ne pas réussir à tous les coups… Nous sommes en train de revoir le concept en essayant, notamment, d’allonger la durée des locations et de revoir la communication.

Le recyclage en fin de vie

En France, les fabricants et distributeurs de produits électriques et électroniques doivent s’acquitter d’une taxe, l’écoparticipation, qui permet d’organiser la collecte des appareils en fin de vie par des éco-organismes afin de permettre leur réemploi ou le recyclage des matériaux. Le Groupe SEB a un partenariat dans ce domaine avec ecosystem, dont vous avez peut-être vu les bacs de collecte à l’entrée des supermarchés.

Comme il n’existe rien d’équivalent pour les poêles et casseroles, et que nous sommes le leader mondial de ces produits, nous avons décidé de monter nos propres opérations de collecte. Nous proposons aux consommateurs de déposer leurs vieilles poêles et casseroles, de toutes marques, dans des bacs placés à l’entrée des hypermarchés et nous leur donnons en échange des bons d’achat pour une gamme de poêles et casseroles en aluminium recyclé.

En 2021, nous avons prévu 6 opérations de ce type dans diverses enseignes d’hypermarchés et dans plusieurs pays (France, Pays-Bas, Norvège, Japon, Thaïlande, Égypte…). Elles sont assez lourdes à organiser, mais plaisent beaucoup au public. Depuis 2018, ces opérations nous ont permis de produire 2 800 tonnes d’aluminium recyclé et de fabriquer 2 millions d’articles.

L’écopackaging circulaire

En matière d’emballage, nous nous sommes fixé trois grands objectifs à l’horizon 2023 : faire en sorte qu’au niveau mondial, nos emballages soient composés à 90 % de fibres recyclées (100 % en France) ; bannir totalement le polystyrène expansé, ce qui est un vrai défi, car cette matière protège très bien les produits des chocs, et trouver des alternatives n’est pas évident ; bannir également les sous-emballages plastiques, objectif qui sera déjà atteint pour un certain nombre de produits dès la fin de l’année 2021.

Nous travaillons par ailleurs avec de gros distributeurs du commerce en ligne, comme Amazon ou Cdiscount. En général, ils retirent les emballages fournis par les industriels pour le remplacer par un packaging conforme à leurs normes logistiques, ce qui représente une énorme source de gaspillage. Nous concevons donc pour eux des emballages destinés à aller directement de l’usine au consommateur, sans repackaging, ce qui permet à la fois de réaliser des économies et de protéger la planète : c’est le principe même de l’économie circulaire.

Débat

Les produits concernés

Un intervenant : Le Groupe SEB comprend à la fois des marques de haut de gamme et des marques de gamme moyenne. Sont-elles toutes concernées par vos dispositifs d’économie circulaire ?

Joël Tronchon : Nous avons considéré que cela devait être un engagement global. La réparabilité pendant dix ans concerne 94 % de l’ensemble de nos produits, toutes marques confondues. Les 6 % restants sont des produits de trop petite taille, difficiles à réparer, ou des produits dont le composant principal représente plus de 50 % de la valeur, ce qui réduit l’intérêt économique de la réparation.

Lorsque nous acquérons une entreprise, nous nous employons à rendre ses produits réparables dès que possible. Pour WMF, cela nous a pris trois ou quatre ans, en particulier parce que cette marque ne stockait pas suffisamment de pièces détachées, mais nous avons corrigé cette lacune et les logos Produit réparable 10 ans figureront très bientôt sur les machines à café WMF.

Int. : Réparez-vous un grille-pain à 30 euros ?

J. T. : Ce n’est sans doute pas le produit que nous réparons le plus. En revanche, il est souvent très facile à réparer, car une des premières causes de panne de grille-pain est l’accumulation des miettes. Vous le secouez, vous le retournez et il fonctionne à nouveau ! Environ 20 % des produits retournés en service après-vente sont simplement mal utilisés ou nécessitent une toute petite opération, du même type que secouer le grille-pain, pour retrouver un fonctionnement normal. Par le passé, ces produits étaient jetés. Aujourd’hui, ils peuvent être réintroduits dans le circuit économique grâce à la réparation et/ou la revente d’occasion.

Vers l’étape 2 de la modularité ?

Int. : La modularité facilite la réparabilité, mais l’intégration est souvent synonyme d’une plus grande performance. Ne perdez-vous pas d’un côté ce que vous gagnez de l’autre ?

J. T. : Le fait de séparer les composants et de les rendre autonomes ne compromet pas la performance des produits. En tout cas, nos équipes de R&D n’ont pas signalé ce genre de difficulté.

Personnellement, j’aimerais que nous allions beaucoup plus loin dans la modularité, avec, par exemple, une base moteur unique sur laquelle on pourrait brancher trois ou quatre appareils différents, mais je ne suis pas encore parvenu à convaincre la R&D…

Int. : Vous inspirez-vous de la conception automobile, qui définit des plateformes ou des sous-ensembles pouvant être utilisés dans plusieurs gammes de produits ?

J. T. : Tout à fait. Depuis quatre ans, nous avons commencé à réduire le nombre de nos fournisseurs et à rationaliser et mutualiser les composants à travers le concept de “différenciation retardée”, ce qui permet de réaliser des économies à la fois sur la fabrication et le stockage des pièces détachées, puisque certaines deviennent transversales à plusieurs gammes de produits.

Faire bénéficier les clients d’hier des progrès d’aujourd’hui

Int. : Comment arbitrer entre le fait de rendre un produit réparable pendant quinze ou vingt ans et le fait que, cinq ans après sa fabrication, vous allez innover et proposer des appareils beaucoup moins consommateurs d’énergie ?

J. T. : La question que vous soulevez se pose surtout pour des produits très énergivores et/ou pour ceux qui consomment beaucoup d’eau, comme les machines à laver, par exemple. Un petit appareil électroménager que vous utilisez pendant quelques minutes, trois fois par semaine, ne consomme pas grand-chose et le transport pour le mettre à niveau aurait aussi un impact sur l’environnement.

Sur le plan économique, remplacer le moteur ou la batterie d’un appareil ne peut se concevoir que si le prix de cet appareil est suffisamment élevé pour justifier le coût du transport aller et retour ainsi que celui de la main-d’œuvre.

La labellisation des réparateurs

Int. : Comment vous assurez-vous du professionnalisme de vos réparateurs ?

J. T. : Nous avons des équipes d’inspecteurs techniques qui les forment et les contrôlent. Les retours clients, recueillis via le service après-vente ou les réseaux sociaux, peuvent aussi nous permettre d’identifier les réparateurs défaillants.

La question de la qualité de la réparation devient particulièrement cruciale dans le cadre de la loi sur l’économie circulaire. Celle-ci prévoit, en effet, une aide à la réparation d’environ 20 %, qui sera prise en charge par les éco-organismes. Nous devons nous assurer que cette manne financière n’ira pas à des “passagers clandestins” qui effectueraient des prestations de mauvaise qualité et risqueraient de tuer le marché de la réparation.

Comment développer le réseau de réparateurs ?

Int. : Il n’y a pratiquement plus de réparateurs à Paris, et la porte de la Chapelle, où vous avez installé votre magasin RépareSeb, est un peu lointaine. Quelle solution pouvez-vous proposer à vos clients ?

J. T. : Le déficit de réparateurs à Paris intra-muros sera difficile à combler, compte tenu du coût du mètre carré commercial. En revanche, nous envisageons que le forfait réparation comprenne une option permettant de déposer et de récupérer l’appareil dans un Relais Colis proche du domicile du client. Dans ce cas, c’est nous qui assurerions le transport jusqu’à RépareSeb ainsi que le retour.

Trouver des réparateurs en interne ?

Int. : Certains des opérateurs de vos usines ne pourraient-ils pas être tentés par la perspective de s’installer comme réparateurs ?

J. T. : Un réparateur ne gagne pas aussi bien sa vie qu’un opérateur de production. Nos salariés bénéficient d’une politique sociale très avantageuse et le turnover est très faible.

Int. : Participez-vous à des actions de formation dans les CFA (centres de formation d’apprentis) ?

J. T. : Nos techniciens interviennent dans les CFA, mais il n’en existe pas suffisamment. Je l’ai signalé à Pôle emploi en leur suggérant de mobiliser le Plan d’investissement dans les compétences (PIC) pour développer la formation à ces emplois, qui ont le grand mérite d’être non délocalisables.

Les risques de l’autoréparation

Int. : Pourquoi ne pas diffuser des tutoriels et faciliter l’accès aux pièces détachées, afin de permettre à certains consommateurs de réparer eux-mêmes leurs appareils ?

J. T. : Nous avions envisagé de le faire et de nombreux tutoriels étaient déjà prêts quand le service juridique nous a alertés sur le fait qu’à partir du moment où une marque facilite l’autoréparation des produits en communiquant des tutoriels et en vendant des pièces détachées, elle assume les risques dans le cas où la réparation entraînerait une nouvelle panne ou, pire, un accident ou un incendie. Nous avons soumis ce problème au ministère de la Transition écologique en demandant que la responsabilité puisse être transférée au consommateur à partir du moment où il choisit de réparer lui-même le produit et le législateur a pris des dispositions allant dans ce sens. Cependant, tant que la question n’est pas traitée au moins au niveau européen, nous prendrions trop de risques en proposant des tutoriels sur Internet, car leur diffusion serait, par définition, internationale.

L’adhésion des distributeurs

Int. : Comment réagit un distributeur comme Darty à votre démarche d’économie circulaire ?

J. T. : Lorsque la décision stratégique a été prise, certains dirigeants craignaient l’hostilité des distributeurs qui vendaient des extensions de garantie, celles-ci risquant de devenir caduques si nous proposions des produits durables et réparables. Or, les distributeurs ont fait très bon accueil à cette nouvelle orientation et nous ont beaucoup aidés, accompagnés et relayés, alors même qu’ils vendent aussi des produits low cost peu durables et non réparables, parfois même sous leur propre marque. Cela peut paraître paradoxal, mais se comprend dans la mesure où ils doivent faire face à une forte concurrence de la vente en ligne et où, comme nous dans les années 2000, ils ne peuvent espérer s’en sortir que par le haut, c’est-à-dire en proposant davantage de services, plutôt qu’en se battant sur les prix.

C’est ce qui explique, par exemple, l’initiative prise par Darty de publier un “baromètre du SAV” qui permet au client de s’informer sur la fiabilité et la durabilité d’un produit avant de l’acheter.

Amazon se montre également très coopératif et s’engage pour l’environnement afin de répondre aux exigences des consommateurs, des ONG (organisations non gouvernementales), ou encore de ses salariés. Il vient d’ailleurs d’adopter, pour ses emballages, des normes environnementales ambitieuses.

Contrairement à ce que l’on pourrait penser, le thème de l’économie circulaire est très fédérateur et tous les distributeurs sont en train de s’y mettre, que ce soit en créant des espaces dédiés dans leurs magasins, en mettant en avant des produits “verts”, ou encore en privilégiant les marques proposant des produits réparables. J’ai fait le test en jouant les clients mystère chez Fnac Darty et j’ai eu la satisfaction de me faire recommander les produits du Groupe SEB !

Le compte rendu de cette séance a été rédigé par :

Élisabeth BOURGUINAT