Exposé de Christian Thomas

À travers cet exposé, je vais retracer les vingt années de la vie d’une start-up au sein du monde de l’industrie lourde, aventure improbable initiée par Michel Trabuc et moi-même. Notre entreprise est la seule, à ce jour, à avoir survécu en Europe à ce type d’aventure.

2004-2006 : naissance du concept

Le marché des déchets électroniques

Pour bien comprendre les enjeux de cette saga métallurgique, il nous faut d’abord faire un petit détour par quelques notions techniques.

Les équipements électroniques que nous utilisons quotidiennement consomment 60 % du tantale, 60 % de l’indium, 35 % de l’étain et du cobalt, 20 % du lithium et de l’antimoine, 10 % du palladium et des terres rares ainsi que 7 % du cuivre produits dans le monde. À ce jour, à l’exception du cuivre, ces matériaux ne sont pas récupérés ou le sont très mal ; l’enjeu pour y parvenir est donc considérable.

Les équipements électroniques sont d’une très grande complexité. Un être vivant n’est en effet composé que d’une vingtaine d’éléments chimiques, dont 70 % d’oxygène. De son côté, le minerai de cuivre recèle 90 % de fer, de soufre et de cuivre, le solde étant constitué de silice et de quelques impuretés. En revanche, un simple poste de télévision contient à lui seul 70 éléments chimiques dont 30 % sont de nature organique – résines et plastiques –, 30 % sont des verres et des céramiques, et les 40 % restants rassemblent divers métaux.

Le marché des déchets d’équipements électriques et électroniques (DEEE) dans le monde représente environ 55 millions de tonnes par an, dont 40 millions allant directement en décharge ou récupérées sans contrôle par le secteur informel, en Asie ou en Afrique, engendrant une pollution et des risques sanitaires considérables. Dans les pays où des politiques publiques régulent ce marché, environ 15 millions de tonnes par an sont collectées et démantelées. En France, ecosystem est l’éco-organisme en charge de ces sujets et un ensemble de règles définit les bonnes pratiques de collecte, de dépollution, de retraitement, etc. Il existe par ailleurs un très grand nombre de démanteleurs et de traders qui achètent les cartes électroniques usagées, les collectent et les massifient.

Plusieurs flux de déchets coexistent : les ferrailles et les métaux non ferreux, qui sont issus des châssis des appareils ; les plastiques ; une quantité croissante de batteries au lithium (45 kilotonnes par an) et les cartes électroniques usagées (540 kilotonnes par an), soit environ 20 % de la production annuelle mondiale. Ces cartes électroniques sont traitées dans neuf fonderies de cuivre, trois situées en Europe, une au Canada, une en Corée et quatre au Japon. Ces fonderies produisent du cuivre, mais également de l’or, de l’argent et du palladium.

Les métaux critiques qui nous intéressent – tantale, cobalt, lithium, etc. – sont issus de deux familles de produits, les cartes et les batteries au lithium, ces dernières étant déjà traitées par des dizaines d’unités dans le monde. Le métier de ces unités n’est cependant pas totalement organisé.

La vie d’une carte électronique

La création d’une carte électronique débute par la fabrication d’un sandwich de résine époxy armée de fibre de verre et d’une feuille de cuivre, cette dernière étant ensuite partiellement dissoute à l’acide afin de former des circuits conducteurs. Dans ce substrat, percé de petits trous prépositionnés à travers lesquels seront ensuite connectés et soudés les divers composants, on trouve une quinzaine d’éléments organiques, comme le carbone ou l’hydrogène, ou métalliques, tels le cuivre, l’or ou le palladium, ces derniers étant destinés à optimiser les contacts électriques.

Le saut en complexité a lieu lors de l’intégration des composants, la carte ainsi “peuplée” voyant sa masse doubler et contenant alors une cinquantaine d’éléments chimiques. Le tout sera ensuite inséré dans un appareil électronique auquel on ajoutera des écrans, où l’on trouve de l’indium, ainsi que d’autres accessoires qu’il faudra aussi démanteler en fin de cycle.

La métallurgie du cuivre

La première étape du processus classique de récupération du cuivre est une fusion oxydante avec ajout de silice et d’oxygène. Ce faisant, on obtient du dioxyde de soufre (SO₂), envoyé vers une usine de fabrication d’acide sulfurique, une matte composée de fer, de cuivre et de résidus de soufre, et une scorie essentiellement composée de fer, de chaux et de silice. La composition de cette scorie est importante, car elle doit être très fluide si l’on veut pouvoir la séparer de la matte. La deuxième étape, le convertissage, consiste à réaliser une opération analogue, mais uniquement à partir de la matte obtenue lors de l’étape précédente. Le produit en est un cuivre dit noir qui, durant une troisième étape, subit une électrolyse en bain d’acide sulfurique afin de séparer le cuivre des autres métaux.

La première étape du process est très exothermique : si l’on part de cartes électroniques et non de minerai brut, la combustion des composants plastiques dégage une énergie considérable et risque de détériorer les fours, ce qui limite les quantités traitées simultanément. La deuxième difficulté tient au fait que la combustion des éléments organiques dégage des gaz et des halogènes, tels le brome ou le chlore, qui altèrent la qualité du SO₂. Le troisième problème est donc qu’on ne peut alimenter en cartes le premier four au-delà d’une proportion de 10 à 15 % des entrants, cette dilution rendant techniquement impossible la séparation de certains métaux. Enfin, problème supplémentaire, l’aluminium provenant des radiateurs présents sur les cartes rend les scories visqueuses, donc difficiles à séparer de la matte.

La solution Terra Nova

Notre idée a consisté à d’abord se débarrasser des éléments organiques en effectuant une pyrolyse à 500 degrés Celsius qui les détruit sans faire fondre ni le verre, ni les céramiques, ni les métaux, hormis certaines soudures.

Dans une deuxième étape, nous réalisons une fusion à 1 200 degrés Celsius qui produit une scorie liquide, constituée de silice, de fer et d’aluminosilicate de sodium, impossible à réaliser dans les fonderies classiques du fait des impuretés de leurs intrants.

Une électrolyse termine le processus en permettant de séparer le cuivre, l’étain et les métaux précieux, ainsi que d’autres métaux inaccessibles autrement.

Ces trois étapes constituent un procédé dédié. En effet, les fonderies classiques utilisent un procédé de traitement des concentrés de cuivre qui n’a pas été conçu spécifiquement pour le traitement des cartes électroniques. Son adaptation au traitement des cartes est onéreuse, atteignant 4 000 euros par tonne et par an, les capacités sont limitées, la technique est complexe sur le plan métallurgique et largement inefficace, certains métaux ne pouvant pas être récupérés.

En 2005, Terra Nova développe donc, sur le papier, cette technologie de rupture en trois étapes permettant de mieux récupérer ces matériaux, le tout pour un montant de 20 millions d’euros et une capacité de traitement de 20 000 tonnes par an. À l’époque, le bénéfice escompté était de 8 millions d’euros par an avant impôts, atteignable trois ans après le démarrage de l’activité.

2006-2013 : Terra Nova

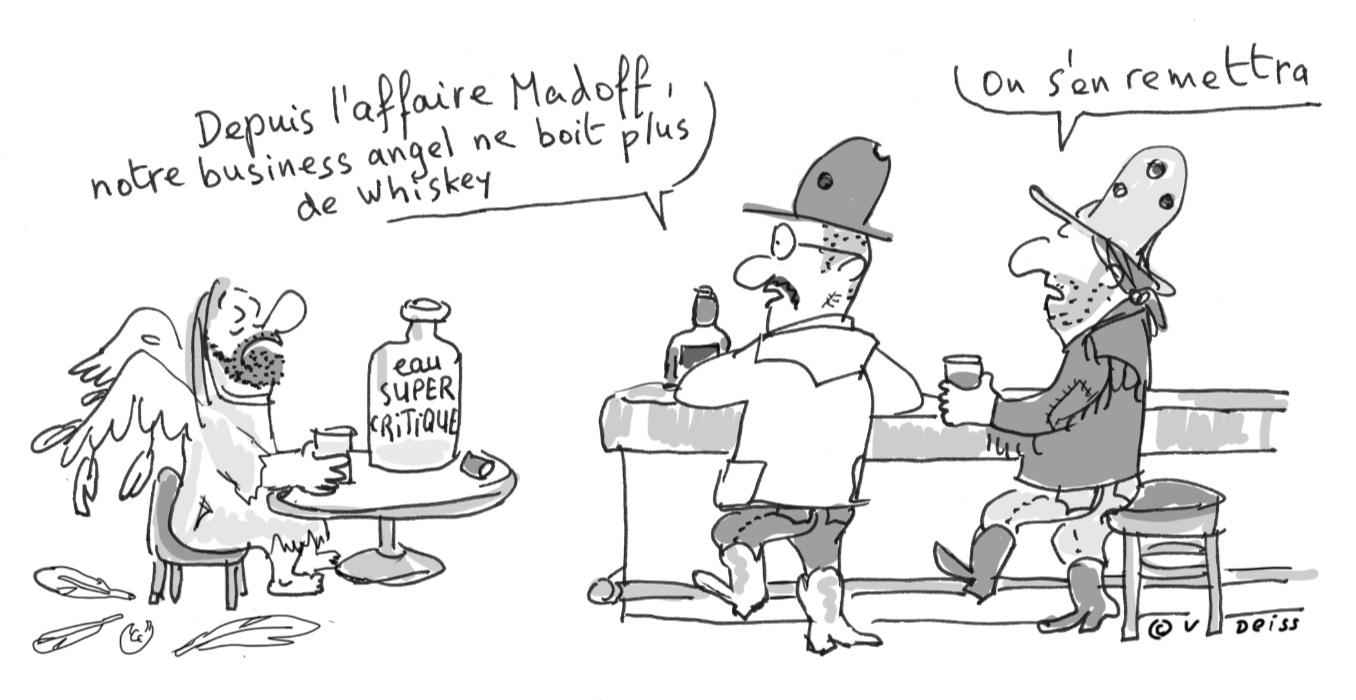

Charlie, notre business angel

En 1994, alors que je travaille chez Metaleurop et que j’ai la responsabilité d’un laminoir à plomb, je décide de rencontrer mes confrères dans ce métier. C’est ainsi que je fais la connaissance de Sam et Charlie Sherling, qui exploitent un vieux laminoir à plomb datant de 1910 à Jamestown, en Irlande. Sam est un solide Irlandais de 70 ans, grand amateur de whiskey, et Charlie, son neveu, assez peu formé, s’occupe de l’atelier de production. Alan Sherling, diplômé, est quant à lui censé prendre, le jour venu, la succession de son père Sam. En 1995, ce dernier entre dans un coma qui semble irréversible. Les Anglais, alors premiers producteurs mondiaux de laminés de plomb, très hostiles au laminoir de Jamestown qu’ils accusent de casser les prix, en profitent pour faire une offre de rachat à Alan, qui l’accepte. Sur ces entrefaites, Sam sort du coma. Ulcéré en découvrant la vente de son entreprise, il déshérite Alan et, avec l’argent des Anglais, rachète illico un nouveau laminoir dix fois plus important que l’ancien. Les Anglais ripostent aussitôt en l’empêchant de s’approvisionner en plomb chez eux et tentent d’entraîner Metaleurop dans leur blocus. Or, à l’époque, parmi mes responsabilités, j’ai la production d’oxyde de plomb et je décide de casser ce blocus en fournissant aux Sherling le métal qui leur est nécessaire. Cela me vaudra leur reconnaissance et leur amitié, mais aussi quelques rancœurs anglaises.

En 1998, Sam décède et Charlie prend les commandes. Son laminoir marchant très bien, il prend pied sur le marché anglais de façon tonitruante et investit dans l’immobilier. La bulle spéculative triplant en dix ans la valeur de l’immobilier, il amasse rapidement une fortune estimée à 100 millions d’euros. Finalement, en 2002, les Anglais, vaincus, baissent pavillon et arrêtent leur production. Charlie devient alors le premier producteur mondial de laminé de plomb.

En 2006, nous aidons techniquement Charlie à monter une usine de recyclage de batteries au plomb au Pays de Galles. En retour, il s’engage à soutenir le projet Terra Nova qui commence à prendre forme.

Les étapes de la maturation

Au même moment, à Cambridge, le professeur Derek Fray, sommité du monde de la métallurgie, conduit, en collaboration avec l’Imperial College London, mais sans succès depuis cinq ans, un programme de recherche sur le traitement des cartes électroniques. Invité à donner son avis sur le procédé de Terra Nova, il s’exclame après cinq minutes de présentation : « Damn it ! You found the martingale ! » Cela nous ravit et ravit également Charlie.

Le 1er juillet 2006, Terra Nova est officiellement créée grâce à l’apport de 800 000 euros de Charlie, qui devient ainsi actionnaire à 80 % de la société. Notre objectif est alors de réaliser dans un délai de dix-huit mois un pilote du procédé et d’établir un chiffrage détaillé afin d’obtenir le permis d’exploiter. Nous obtenons 600 000 euros de subventions diverses, trouvons un site disponible dans l’usine d’ArcelorMittal d’Isbergues, dans le Pas-de-Calais, et déposons notre demande de permis ICPE (installation classée pour la protection de l’environnement). Nous recrutons alors quatre ingénieurs métallurgistes expérimentés pour mener à bien ces travaux. À notre grande surprise, une revue californienne sort un article sur nous, avec pour titre : « The space cowboys of Isbergues. Story of a promising start-up. »

Le 17 juillet 2007, nous recevons l’arrêté préfectoral nous autorisant à traiter les cartes électroniques à Isbergues. L’ingénierie financière nous fait prévoir un coût d’investissement de 20 millions d’euros et Charlie nous donne rendez-vous en septembre pour procéder à l’augmentation de capital qui nous permettra de lancer la construction de l’usine. Nous disposons d’un appui bancaire du CIC, d’un engagement de l’État à apporter des fonds sous forme de subventions et d’avances remboursables, et d’un actionnaire régional institutionnel, Finorpa.

Alors que le montage financier ne semble n’être plus qu’une formalité, nous partons en vacances sans voir arriver la crise des subprimes.

Dans la panique mondiale qui s’ensuit, Charlie voit ses crédits bancaires voler en éclats et nous demande alors de phaser l’investissement pour, dans un premier temps, réaliser uniquement la pyrolyse. Il ne nous reste donc plus qu’à trouver 10 millions d’euros et l’actionnaire qui va nous les apporter. Cet actionnaire complémentaire sera Lewis Group et les négociations bancaires vont reprendre.

Notre dépense courante est alors de 800 000 euros par an, ce qui nous laisse de quoi vivre jusqu’en juillet 2008. Or, en janvier 2008, la situation se dégrade à nouveau et Charlie ne peut désormais apporter que les 2 millions d’euros qu’il a sanctuarisé à notre intention dans un fonds américain “sûr”. Un nouvel actionnaire, Royal Bank of Scotland (RBS), entre alors au capital.

Avec du retard, le tour de table complet est enfin obtenu en juillet 2008. Il réunit la BNP, le CIC et le Crédit Agricole, ce dernier devant donner un dernier accord formel le 20 septembre. Les avocats travaillent à rédiger les statuts.

Le 15 septembre, Lehman Brothers fait faillite, créant un électrochoc dans le monde bancaire. Pris dans la tourmente, tout le montage financier de notre projet s’effondre.

Nous avons brûlé tout notre cash, mais si nous nous séparons de nos ingénieurs nous n’aurons plus l’intelligence nécessaire pour réaliser notre projet. Charlie nous verse alors les 30 000 euros mensuels qui couvrent leurs salaires, Michel et moi cessons de nous rémunérer et nous commençons à nous endetter. Cependant, les banques qui nous soutenaient confirment leur volonté de poursuivre le projet.

Dans ce contexte, la question est de savoir comment occuper nos ingénieurs. Le groupe Nyrstar, premier producteur mondial de zinc, est confronté au problème de l’épuisement de l’une de ses mines et envisage de fermer Auby, l’une de ses cinq usines. Son directeur, sur la sellette, vient alors nous voir. Parmi ses productions, il a des quantités importantes d’indium, utilisé dans les écrans tactiles, qu’il ne sait pas extraire. Si nous l’aidons à y parvenir, il redeviendra profitable et la menace de fermeture qui plane sur son usine disparaîtra. Nos ingénieurs se mettent donc au travail.

Le 15 décembre 2008, Charlie part en urgence pour New York : l’argent qu’il avait sanctuarisé pour Terra Nova l’a été dans le fonds Madoff ! Ruiné, il ne peut désormais plus nous aider et nous conseille donc de tout arrêter. En ce début 2009, nous ne pouvons plus payer les salaires.

En février, Christine Lagarde, ministre des Finances, avance le versement du crédit impôt-recherche et nous recevons 180 000 euros qui nous assurent trois mois de survie supplémentaires. En mai, nous négocions avec Nyrstar le contrat sur l’indium qui nous rapporte 500 000 euros supplémentaires. La technologie nous sauve donc et nous reprenons espoir.

Parallèlement, nous faisons le tour des fonds d’investissement français. Aurinvest entre au capital, mais en juillet, RBS, au bord de la faillite, se retire et nous sommes obligés de combler ce départ par l’entrée de Ludgate, un fonds anglais agressif, le management ne détenant plus que 10 % des action

Construction et démarrage de l’usine

Le 15 décembre, le tour de table est enfin signé et nous pouvons lancer la construction de l’usine. Nous n’avons cependant levé que 8 millions d’euros de fonds propres sur les 20 millions qui nous sont nécessaires. Nous ne pouvons donc démarrer que la phase 1, sensiblement moins rentable.

En 2010, l’usine est terminée dans les délais, sans dépassement du budget, et elle démarre en février 2011. Nous rencontrons évidemment des difficultés pour financer notre fonds de roulement et, compte tenu des délais nécessaires pour qualifier la matière pyrolysée que nous vendons aux grands fondeurs de cuivre, nous perdons de l’argent.

Contre l’avis de nos actionnaires, nous décidons de poursuivre nos activités de R&D qui occupent deux de nos ingénieurs. Nos programmes de recherche portent sur l’extraction de nouveaux métaux : étain, tantale, cobalt, terres rares, etc. En 2012, à égalité avec Toyota, nous sommes récompensés par le prix de l’Innovation, beau succès d’estime alors que notre recherche est étouffée par les difficultés financières de Terra Nova.

Faillite !

L’année 2012 est celle des occasions manquées. Nous sommes sous-capitalisés et le service de la dette est lourd. Les actionnaires ne consentent que de petites augmentations de capital de 300 000 euros tous les six mois, montant tout juste capable de maintenir la société en vie.

Nous proposons alors de lancer la phase 2 du projet afin d’aller jusqu’à l’obtention du métal et accéder ainsi à une profitabilité avérée. Une opportunité se présente avec la fermeture de la raffinerie des Flandres. Total, son propriétaire, se dit prêt à investir 5 millions d’euros pour implanter notre phase 2 sur ce site, à charge pour nos actionnaires de compléter ce montant par un apport équivalent, ce qu’ils refusent.

Un important fonds américain nous approche alors. Il nous propose de racheter les parts de nos actionnaires et de monter avec nous trois usines de pyrolyse alimentant une usine de phase 2 à Dunkerque en y injectant 100 millions d’euros. Là encore, nos actionnaires refusent, ce que nous trouvons extrêmement choquant.

En 2013, le conflit est désormais ouvert, non seulement entre le management et les actionnaires, mais également entre eux. Ludgate, confronté à des difficultés, retire son soutien à la société. Le dépôt de bilan devient inéluctable et le tribunal de commerce autorise finalement la reprise de la société, pour 100 000 euros, par le trader américain MCC, qui abandonne aussitôt la R&D, activité qui ne l’intéresse pas.

Après trois ans d’existence, nous sommes donc victimes des habituels problèmes de trésorerie qui mettent en jeu la survie de 80 % des entreprises des TIC (technologies de l’information et de la communication) et de 50 % de celles de la métallurgie.

2014-2020 : le rebond

La remise en cause

Dans une telle situation, la première des choses à faire est l’analyse du pourquoi. Notre position est certes inconfortable, mais propice à la méditation. Notre image publique est dégradée du fait de notre faillite, nos revenus personnels sont catastrophiques et, ayant donné des garanties au Crédit Agricole sur nos biens, nous remboursons une dette importante. De plus, MCC nous intente procès sur procès afin de prévenir toute éventuelle concurrence.

Le management est donc en situation de stress intense. Heureusement, nous sommes deux, ce qui est une force et empêche que nous laissions nos émotions prendre le pas sur les raisons de notre implication dans cette aventure. Lorsque l’on fait ce type de bilan, il ne faut pas se presser, être opiniâtre et reconstruire pas à pas.

La poursuite de l’effort de R&D

Pour cela nous disposons d’un outil puissant, notre R&D, qui est estimée par nos pairs. Elle est innovante, privilégiant une approche en réseau alors que celle des grands groupes, pyramidale, est peu propice aux technologies disruptives qui remettent en cause les pratiques éprouvées.

En rupture avec notre culture industrielle passée, nous décidons de nous lancer dans une recherche collaborative en travaillant avec les meilleurs spécialistes nationaux. Nous collaborons ainsi avec plusieurs laboratoires du CNRS, le BRGM (Bureau de recherches géologiques et minières), l’ICSM (Institut de chimie séparative de Marcoule), l’Institut Jean Lamour, l’École nationale supérieure de chimie de Paris, etc. Notre structure, Terra Nova Développement (TND), est appuyée par des financements publics, l’ANR (Agence nationale de la recherche), EIT RawMaterials, l’ADEME, etc. Tout cela nous permet de développer des technologies innovantes qui allient séparations mécanique, hydraulique, pyrométallurgique, etc. De cette façon, nous augmentons considérablement la capacité et la qualité de notre recherche. Alors que TND n’emploie que cinq personnes, dont Michel et moi, une vingtaine de PhD, issus de ces différents partenariats, contribuent à ces sujets.

L’ouverture sur le monde

Nous participons aux travaux du COMES (Comité pour les métaux stratégiques), je préside le pôle de compétitivité TEAM2 (Technologies de l’environnement appliquées au matières et aux matériaux), nous sommes en contact avec l’AM3 (Alliance des minerais, minéraux et métaux), et nous organisons un congrès annuel qui attire plus de 200 personnes venant de divers pays. À travers ces activités, nous rencontrons quantité de gens intéressants. Dans son sillage, TND entraîne ainsi de multiples entreprises innovantes qui toutes nous disent que, grâce à nous, elles ont réalisé que l’accès à l’industrie lourde était possible pour des start-up. Dans le même temps, nous ouvrons notre réflexion sur les attentes sociétales grâce aux contacts que nous nouons avec le monde académique.

Une société d’ingénierie, leader mondial de la vente d’équipements de traitement des DEEE, entre alors au capital de TND et nous signons avec elle des contrats de vente de technologie. En retour, elle nous informe sur tous les développements industriels dans le monde.

Nous commençons aussi à attirer de grands comptes, comme le groupe pharmaceutique Abbott ou la société OTH, qui nous proposent de collaborer pour le développement de solutions techniques dont ils ont besoin.

Nous sommes lauréats du concours mondial de l’innovation, en 2014, pour notre phase 1, puis, à nouveau, en 2016, pour notre phase 2. Enfin, en 2017, l’ADEME classe TND premier laboratoire privé dans le domaine de la R&D sur les métaux. Notre compétence commence à être reconnue.

Le vent tourne

L’image de TND s’est remise de la faillite de Terra Nova, d’autant plus que l’usine de pyrolyse d’Isbergues existe toujours et est profitable, à ceci près que les profits sont désormais faits aux États-Unis.

Dans le même temps, une prise de conscience de la vulnérabilité européenne dans ses approvisionnements en matières premières émerge du fait de la guerre autour des métaux rares utilisés pour la transition énergétique et numérique, de la pénurie de masques sanitaires au début de la pandémie de Covid-19, de la prise en compte croissante de l’urgence climatique, de la situation en République démocratique du Congo, etc. Le contexte nécessite donc de travailler sur nos approvisionnements et Thierry Breton, commissaire européen, monte à cette fin l’ERMA (European Raw Materials Alliance) avec qui nous sommes en contact étroit pour financer la suite de cette aventure.

Aujourd’hui, le vent a tourné pour notre projet, lancé en 2006 dans un contexte pour le moins aléatoire. Désormais, notre technologie a progressé et nous récupérons davantage de métaux – cuivre, or, argent, plomb, platine, étain, cobalt, tantale –, ainsi que du brome.

Le nouveau paradigme

Au niveau stratégique, Sanou Koura, notre société nouvellement créée, produit les métaux nécessaires aux besoins pressants de la transition environnementale et numérique qui les utilise pour le stockage de l’énergie, la fabrication d’aciers à hautes performances, la réalisation d’équipements électroniques, etc.

Au niveau environnemental, Sanou Koura sera la première unité métallurgique à énergie positive et, à l’horizon 2025, sera neutre en carbone. En effet, l’entreprise consomme annuellement 7 gigawattheures d’électricité et 14 gigawattheures de gaz, mais elle vend, dans le même temps, 25 gigawattheures de chaleur pour chauffer 5 hectares de serres et sécher 5 000 tonnes de bois dans les Ardennes, là où nous sommes installés.

Nous avons donc largement dépassé le concept initial, qui consistait à identifier une source potentielle de métaux et à développer une technologie rentable permettant de les extraire. Désormais, nous avons pris conscience que notre problème est plus global et qu’il nous faut aller plus loin que le simple respect des règles environnementales. En 2050, l’Europe s’est fixée pour objectif d’atteindre la neutralité carbone, il nous faut donc également être performants sur ce point lorsque nous construisons une usine.

Par ailleurs, les DEEE sont très riches en métaux. Par exemple, ils contiennent entre 50 et 500 grammes d’or par tonne de cartes retraitées alors que les mines du Mali produisent moins d’1 gramme d’or par tonne de minerai, ce qui nécessite de déplacer des volumes de terre considérables et d’utiliser de grandes quantités d’eau, et entraîne un fort dégagement de gaz à effet de serre lors de l’extraction du métal. Mieux on recycle les DEEE, plus on évite de dommages environnementaux.

Il est donc nécessaire de mettre en place des coopérations dans les pays qui, jusque-là, retraitaient ces déchets de façon sauvage. Il ne faut cependant pas le faire dans une optique de prédation, mais de façon à ce que croisse la valeur générée localement par cette activité. Si nous avons besoin de ces métaux, les pays en développement ont besoin d’une activité économique intelligente et non polluante.

2021-2025 : l’industrialisation

La solution Sanou Koura

Située à côté de Donchery, dans les Ardennes, la verrerie Glaverbel a fermé ses portes il y a quelques années, nous offrant ainsi la possibilité de nous installer dans ses vastes locaux industriels. Nous avons pour cela créé la société Sanou Koura, dont le nom signifie en Bambara la renaissance de l’or, le cercle de Gao, dans l’actuel Mali, ayant constitué, aux XIVe et XVe siècles, la principale source d’or dans le monde.

Par rapport au premier projet de Terra Nova, nous avons ajouté deux intrants, les batteries au lithium et les appareils nomades. Pour ces nouveaux intrants, le processus est globalement le même : destruction des éléments organiques par pyrolyse, traitement des gaz, production de chaleur et, à terme, récupération du CO₂, puis seconde fusion et électrolyse finale nous permettant de récupérer le cuivre et les autres métaux précieux. Le processus est toutefois plus sophistiqué, puisqu’à son terme, nous récupérons également le cobalt, le tantale et le nickel.

Le sourcing

Les cartes électroniques restent au cœur de notre processus. Les batteries au lithium, quant à elles, proviennent essentiellement de l’explosion de la petite mobilité, comme celle des vélos électriques, par exemple. C’est donc à l’arrivée en masse de ces batteries, dont la durée de vie n’est que de trois ans, qu’il faut répondre. Nous en sourçons aujourd’hui 1 kilotonne par an chez les principaux opérateurs du secteur, pour une production européenne annuelle de 8 kilotonnes.

Notre troisième source d’approvisionnement viendra des appareils nomades (smartphones, tablettes, électronique embarquée, etc.). Nous sommes en contact avec ecosystem pour nous y préparer et nous avons comme objectif d’en traiter 2 kilotonnes par an à partir de 2023.

La capacité globale annuelle de Sanou Koura sera alors de 20 kilotonnes.

Les obstacles à surmonter

On ne lance un projet comme Sanou Koura que lorsque l’Administration reconnaît sa qualité d’ICPE. Notre dossier est en cours d’instruction par la DREAL (direction régionale de l’environnement, de l’aménagement et du logement) et nous attendons donc les conclusions de l’enquête publique et la décision préfectorale finale.

En ce qui concerne le montage financier, le risque de délais est toujours présent et, comme nous ne voulions pas nous retrouver dans la position que nous avions connue avec Terra Nova, notre cash drain est réduit au minimum, en ne finançant pour le moment les salaires de Sanou Koura que sur le compte de TND.

Pour minimiser les risques pesant sur la construction de l’usine, l’ingénierie est menée jusqu’au niveau de détail ultime en travaillant avec URT, petite société bavaroise d’ingénierie qui a déjà construit une usine de ce type en Chine. Nous bâtissons parallèlement un important plan de formation et un directeur de grande qualité va nous rejoindre prochainement.

Pour le sourcing, nous avons embauché un spécialiste du secteur qui a déjà collaboré avec nous du temps de Terra Nova et dont le repreneur américain s’est séparé.

Les hypothèses d’activité

En 2023, nous prévoyons de travailler à 25 % de notre capacité finale, en traitant essentiellement des cartes pauvres. Ensuite, progressivement, nous monterons en puissance pour atteindre notre pleine capacité en année 3, durant laquelle nous commencerons à capter le CO₂. L’étape suivante sera la montée en charge des intrants à forte marge et l’atteinte de la neutralité carbone. L’excédent brut d’exploitation, au bout de quatre années de fonctionnement, devrait atteindre une trentaine de millions d’euros par an.

Le plan de financement

Le coût de l’ingénierie préliminaire est estimé à 40 millions d’euros, auxquels s’ajoutent 10 millions d’euros pour le fond de roulement, la formation, le starting trouble, etc.

Une augmentation de capital pour le second semestre 2021 est en discussion avec deux acteurs majeurs, le fonds européen ERMA, pour 25 millions d’euros, et l’ADEME, à hauteur de 15 millions d’euros sous forme de subventions et d’avances remboursables.

Les besoins actuels pour couvrir l’ingénierie, la R&D et la préparation à la levée de fonds sont assurés par un business angel (250 000 euros), le plan national de relance et de résilience (520 000 euros) et la région Grand Est (100 000 euros).

Dans cinq ans, Sanou Koura emploiera 80 personnes, sera à énergie positive et à bilan carbone neutre, et dégagera un profit avant impôts de 30 millions d’euros par an.

Et après ?

Le recyclage évite d’avoir recours à l’extraction minière. Pour la production d’une même quantité de métaux, Sanou Koura permettra d’éviter 100 kilotonnes de CO₂ par an, consommera 75 fois moins d’eau et produira 400 fois moins de déchets ultimes. Or, seulement 20 % des DEEE sont aujourd’hui traités dans le monde. L’un des grands enjeux de ce métier est donc de faire monter ce pourcentage de façon significative.

Pour cela, nous travaillons sur la création d’un pilote de micro-usine de 3 kilotonnes annuelles pouvant être installée dans des pays en développement ne recyclant pas à ce jour les DEEE, et ce afin de produire du cuivre noir que Sanou Koura raffinerait ensuite. L’énergie récupérée grâce à l’activité de chaque micro-usine pourrait être utilisée pour la désalinisation de l’eau de mer et l’irrigation de l’équivalent de 40 hectares. L’essentiel de la valeur resterait alors dans le pays hôte, tout en nous amenant les métaux dont nous avons besoin. Avec deux implantations de ce type, Sanou Koura aurait une consommation neutre en eau, celle consommée dans les Ardennes étant ainsi indirectement restituée dans des pays qui en ont besoin.

Débat

Face à la concurrence

Un intervenant : Avez-vous des concurrents ?

Christian Thomas : Beaucoup d’efforts de R&D sont réalisés partout dans le monde, mais notre idée n’a, à ce jour, pas d’équivalent. Dans le domaine de la métallurgie, les gens sont soit des pyrométallurgistes qui fondent, soit des hydrométallurgistes qui dissolvent tout et séparent ensuite, comme c’est le cas pour les terres rares ou les actinides de l’industrie nucléaire. Ces deux mondes s’excluent et les laboratoires de recherche appartiennent soit à l’un, soit à l’autre. Or, notre process est un mélange de séparation physique, de pyrométallurgie et d’hydrométallurgie, et requiert la maîtrise de toute la gamme de ces outils. C’est là la principale limite pour nos concurrents potentiels.

Int. : Comment optimisez-vous la collecte de vos intrants ?

C. T. : Il n’y a que neuf acteurs et le marché est en pleine croissance. Alimenter une usine de 20 kilotonnes par an n’est donc pas un problème. La question qui se pose à nous, plus globale, est de savoir comment l’Europe va réorganiser ces flux de DEEE. La convention de Bâle interdit l’exportation des déchets de cette nature dans les pays qui n’ont pas la capacité de les traiter et les réglementations frontalières se durcissent. Néanmoins, les Américains, et certains Européens, persistent à envoyer massivement leurs DEEE en Afrique, en Inde ou ailleurs. Je suis convaincu, en tant qu’Européen, que notre enjeu est de mettre au point un ensemble de technologies implantables dans les pays dont l’infrastructure industrielle et les compétences locales le permettent, comme l’Inde ou le Maroc. Dans des pays qui ne bénéficient pas d’un tel environnement, ce sera cependant plus difficile. Il conviendra également de prendre en compte les modifications sociétales induites par ces technologies.

Int. : Pourquoi, face à la concurrence croissante dans ce secteur et aux réglementations européennes sur la récupération des métaux, ajouter les batteries au lithium à vos intrants ?

C. T. : Tout d’abord, démonter les batteries d’un iPhone ou de beaucoup d’autres équipements de la petite mobilité est devenu très compliqué, car elles sont collées et mélangées à quantité d’autres déchets.

Ensuite, dans ce flux d’intrants spécifiques, on trouve beaucoup de cobalt (25 %) et de nickel, composants majoritaires des batteries dites au lithium. Or, il se trouve que le cuivre, lors de la phase de fusion, forme un triple alliage avec ces deux métaux. Lors de l’électrolyse, il se fixe sur la cathode, tandis que les sulfates de cobalt et de nickel s’accumulent dans le bain acide. Leurs cristaux sont alors récupérés par évaporation avant de subir une séparation sélective par solvant. L’intérêt de ce process est d’être parfaitement compatible avec notre méthode et de ne nécessiter, à côté de l’existant, que l’ajout d’un atelier dédié. Nous ne pouvons cependant traiter qu’une quantité restreinte de batteries, car, là aussi, nous sommes contraints par la limitation en température des fours.

Tous les constructeurs automobiles s’orientent désormais vers la location et non plus la vente à l’usager de ces batteries. Ils travaillent donc, comme Volkswagen, à prévoir leur démantèlement dès leur conception, afin de faciliter leur retraitement en fin de vie. Or, ce ne sont pas leurs usines qui recycleront les batteries de la petite mobilité, de nature différente et de types plus variés que les leurs. Nous sommes donc en relation avec un grand fabricant français de cycles, relocalisé de Chine vers les Ardennes, qui sollicite notre aide afin de construire une usine de retraitement de ces équipements spécifiques. Aujourd’hui, la question d’une filière de recyclage structurée se pose donc et nous y travaillons.

La science et l’aventure

Int. : Pourquoi avoir choisi les Ardennes pour vous implanter ?

C. T. : La tradition métallurgique y est encore très présente, ce qui était essentiel pour nous, car lorsque l’on a, par exemple, un réfractaire à réparer, on trouve aisément sur place les artisans fumistes capables de le faire, nos fours étant construits près de Charleville-Mézières. De plus, on y trouve une main-d’œuvre qualifiée pour nos métiers, le bâtiment de Glaverbel est de bonne qualité, le site est aisément accessible par autoroute et nous sommes au cœur de l’Europe.

De son côté, la région Grand Est a fait preuve d’une grande efficacité dans sa façon de fonctionner. Notre dossier est important pour la DREAL et, bien que ralenti par la pandémie, il avance régulièrement en dépit de sa complexité, notre usine étant classée incinérateur du fait des produits potentiellement toxiques émis au cours du process.

Sur le plan environnemental, il ne nous est pas très compliqué de traiter les gaz. Émis à 200 degrés Celsius, ils sont ensuite refroidis ce qui produit une eau chaude envoyée vers la serre et les utilisateurs extérieurs, avant de nous revenir en circuit fermé. Tout cela fait que notre process est à la fois très robuste et très technologique.

Int. : Que faites-vous de vos déchets ultimes ?

C. T. : Nous avons deux déchets ultimes, les scories, non utilisables en sous-couche routière et le gypse. Tous deux sont mis en décharge.

Int. : L’intelligence collective n’est-elle pas l’avenir de la recherche ?

C. T. : Lorsque l’on a une idée, il ne faut pas avoir peur de la partager. Les brevets de procédés sont aisément contournables et ne protègent rien. Il vaut mieux courir vite que construire des remparts autour de soi ! Et pour cela, il faut courir avec des gens qui ont envie de courir. En échangeant régulièrement, l’intelligence collective se met en place et les choses avancent naturellement.

Int. : Quels sont vos relations avec le monde de la recherche ?

C. T. : Généralement, les industriels ne savent pas bien parler aux chercheurs. Notre force est d’être complémentaires en sachant à la fois parler un langage scientifique et comprendre et mettre en valeur la qualité des trouvailles des chercheurs. Certains travaux académiques remarquables sont parfois ignorés, faute d’avoir vu leur intérêt bien compris par ceux qui auraient pu en bénéficier. Étant tous deux des métallurgistes seniors, nous sommes en charge de ces échanges, secondés par deux jeunes ingénieurs qui entrent progressivement dans ce dialogue avec le monde de la recherche.

Int. : Qu’alliez-vous faire, tous les deux, dans cette galère ?

C. T. : Michel Trabuc, diplômé de Sciences Po, a vécu de multiples aventures dans sa vie avant d’accumuler quarante années d’expérience dans la métallurgie et une grande connaissance des milieux environnementaux. Pour ma part, après Polytechnique, j’ai exercé des responsabilités importantes dans une grande entreprise, puis j’ai eu le sentiment d’en avoir fait le tour. Quand j’étais jeune, deux choses me passionnaient : la science et l’aventure. Or, dans ce monde des grandes entreprises, ce qui importe pour réussir une carrière, c’est la docilité. Nous les avons donc quittées pour entrer dans le monde des start-up, car nul ne doit craindre l’incertitude s’il veut réaliser ses rêves.

Le compte rendu de cette séance a été rédigé par :

Pascal LEFEBVRE